Con quali tecnologie gestiremo gli edifici del futuro? Come saranno costruiti, con quali materiali, su quali princìpi? Lo rivelano le startup presenti a Klimahouse 2026.

Meno plastica che finisce in discarica, o a recupero energetico. È questo l’obiettivo del progetto dell’Enea (Agenzia nazionale per le nuove tecnologie, l’energia e lo sviluppo economico sostenibile) che ha portato allo sviluppo di un processo capace di produrre un filo da utilizzare come toner nelle stampanti 3D. Un polimero stampabile, derivante dalla plastica delle

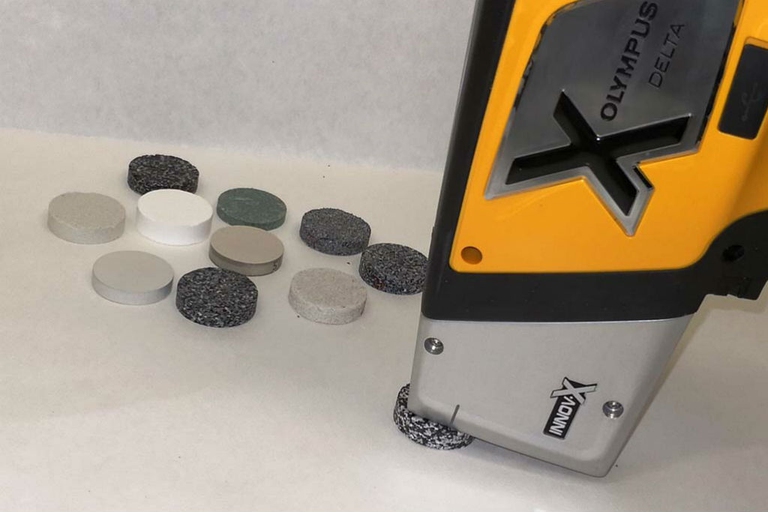

Meno plastica che finisce in discarica, o a recupero energetico. È questo l’obiettivo del progetto dell’Enea (Agenzia nazionale per le nuove tecnologie, l’energia e lo sviluppo economico sostenibile) che ha portato allo sviluppo di un processo capace di produrre un filo da utilizzare come toner nelle stampanti 3D. Un polimero stampabile, derivante dalla plastica delle apparecchiature elettriche ed elettroniche (Raee), con le stesse caratteristiche tecniche della materia prima, dai costi contenuti.

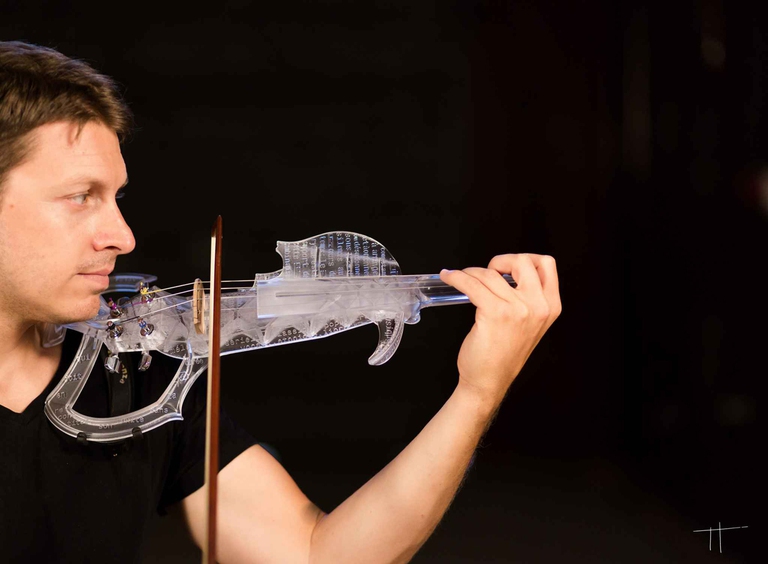

Il progetto di durata biennale è nato in accordo con il ministero dell’Ambiente e punta a trovare un’alternativa sostenibile e più remunerativa rispetto al polimero maggiormente impiegato come filo di alimentazione delle stampanti 3D, ovvero l‘Acrilo-butadiene stirene (Abs) vergine, che ha un costo di vendita tra i 20 e 50 euro al chilogrammo. Così nei laboratori dell’Enea i ricercatori hanno realizzato fili e prototipi 3D con diverse tipologie di plastiche recuperate dai centri di raccolta e riciclo dei Raee, dimostrando come quest’ultimi fossero di qualità pari o simile a quelli realizzati con polimeri “vergini”. Dall’Enea spiegano che la disponibilità di bobine ad un costo più basso rispetto a quelle prodotte con Abs vergine, rappresenta un vantaggio per i consumatori anche in considerazione del mercato in continua espansione e delle molteplici applicazioni dell’additive manifacturing, dai giocattoli alla riparazione di oggetti, dai prototipi ai satelliti fino alla costruzione di unità abitative.

“In questi anni abbiamo ascoltato spesso gli impianti di trattamento Raee e gli altri operatori del riciclo della plastica lamentarsi del fatto che è difficile ottenere un guadagno dal mercato della plastica riciclata”, spiega a LifeGate Riccardo Tuffi ricercatore del laboratorio tecnologie per il riuso, riciclo, recupero e valorizzazione di rifiuti e materiali dell’Enea. “O il costo della materia prima è troppo basso o la qualità della plastica riciclata è scadente. La situazione è peggiorata dopo il bando della Cina sulla importazione di tali rifiuti. Abbiamo quindi ritenuto che fosse utile fornire agli impianti Raee un’idea e un modo per valorizzare tale frazione. Non tutta la plastica Raee è utilizzabile per questa applicazione ma una buona parte sì”.

Spesso quando si parla di economia circolare ci si accorge come manchi ancora un vero e proprio mercato per le materie prime seconde. E questo non perché manchi la tecnologia né il materiale, almeno nella maggior parte dei casi. Si tratta di una sorta di forzatura che destina la materie riciclate – plastiche in questo caso – alla vendita a costi molto bassi, al recupero energetico o nella peggiore delle ipotesi, in discarica. L’obiettivo del progetto dell’Enea è quello di “ridurre la plastica Raee da incenerimento e discarica” e portare “maggiori guadagni per gli operatori del settore, riducendo la plastica vergine utilizzata per la stampa 3D2”, continua Tuffi. “I possibili utilizzi sono infiniti. O meglio quelli già esistenti della stampa 3D con fili commerciali. Ovviamente il filo riciclato è esteticamente meno attraente: solitamente grigio, bianco o nero. Però la qualità dei prodotti stampati è molto simile. Potrebbe essere utilizzato per le brutte copie prima della ‘bella’ finale”. Come spiega il ricercatore la quantità di filo sprecata è elevata durante i vari tentativi di stampa.

Il prossimo passo è quello di arrivare ad una possibile industrializzazione del processo, per rispettare anche la normativa che prevede di recuperare in termini di materia e di energia, dal 75 all’85 per cento in peso di un dispositivo Raee inviato a trattamento. “Bisogna sempre tenere presente comunque che la plastica non è riciclabile un numero infinito di volte, perdendo le sue proprietà tra una estrusione e l’altra. Quindi alla fine ci sarà sempre un recupero di tipo energetico o, sarebbe meglio, di riciclo chimico”, conclude Tuffi. Un modo comunque di allungare la vita ad una materiale e allontanando il più possibile il momento in cui verrà dimenticato in discarica.

Siamo anche su WhatsApp. Segui il canale ufficiale LifeGate per restare aggiornata, aggiornato sulle ultime notizie e sulle nostre attività.

![]()

Quest'opera è distribuita con Licenza Creative Commons Attribuzione - Non commerciale - Non opere derivate 4.0 Internazionale.

Con quali tecnologie gestiremo gli edifici del futuro? Come saranno costruiti, con quali materiali, su quali princìpi? Lo rivelano le startup presenti a Klimahouse 2026.

Il presidente degli Stati Uniti Donald Trump ha cancellato le restrizioni alla pesca nel Northeast canyons and seamounts Marine national monument.

La tempesta invernale negli Usa non è segno che il riscaldamento globale non esiste, come lasciano intendere i negazionismi climatici.

Mentre le istituzioni gestiscono l’emergenza e la magistratura indaga per disastro colposo, gli esperti avvisano: mancano gli strumenti per prevenire.

Il governo ha pre-approvato il decreto: arrivano i “reati qualificati” contro l’ambiente. Un passo avanti ma sanzioni ancora esigue.

Con il suo progetto per la convivenza tra uomo e fauna selvatica, Salviamo l’Orso si aggiudica il premio per l’Italia dei Defender Awards 2025.

Nel cuore dell’Ecuador convivono lo sfruttamento delle risorse e la determinazione della guardia indigena e dei popoli che difendono la foresta come bene comune per l’intera umanità.

Il Tyler Prize, considerato il “Nobel per l’ambiente”, è andato a Toby Kiers, biologa statunitense che lavora ad Amsterdam.

L’ecologa e attivista Arianna Liconti ci accompagna in un viaggio tra divulgazione e racconto alla scoperta del 71% del pianeta, nel nuovo podcast prodotto da LifeGate e la Water Defenders Alliance.